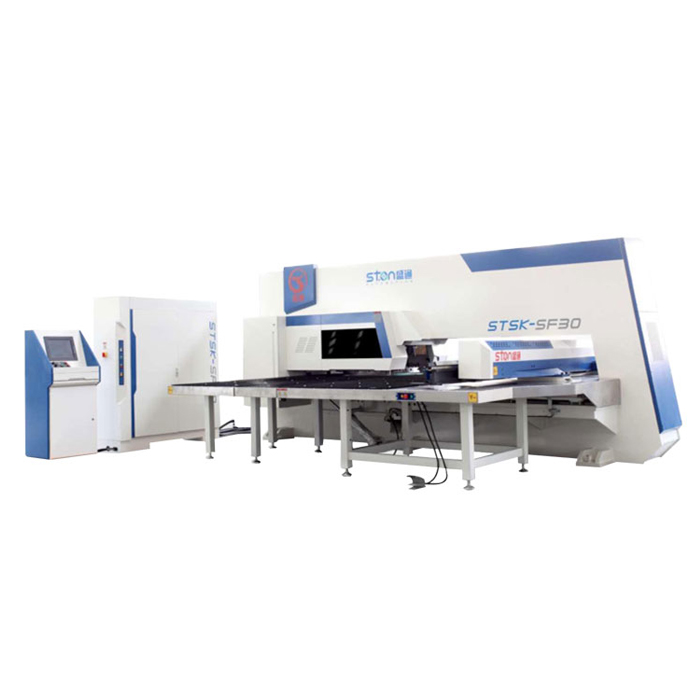

全电伺服数控冲床

主要性能特点 1、机身:机身采用“O”型(闭式)结构,钢板焊接,钢板经过严格的材料分析,保证材质;根据科学的运动力学原理设计,机身主板、内部筋板设计合理,保证了机身整体的稳定性。机身整体经电炉高温回火处理,消除焊接所产生的内应力,增强机身稳定性、避免变形;机身喉口尾部特殊设计,减小了喉口高度,增加了机身强度,有效...

上一个:闭式液压数控转塔冲床

下一个数控送料机

在线留言

Request a quotation

产品分类

联系我们

销售热线0532-88185699

18560685699

售后热线

0532-88180298

18560681234

地址:青岛市黄岛区东岳中路251号